Der Bestellzyklus (also der Zeitraum, den eine Bestellung im Verkauf abdeckt) wirkt oft unscheinbar – entscheidet aber direkt über Kapitalbindung , Lagerkosten und damit eure Deckungsbeiträge . Wer zu groß bestellt, bindet unnötig Cash; wer zu klein bestellt, zahlt häufiger Bestell- und Prozesskosten. In diesem Beitrag bekommt ihr ein klares Vorgehen, wann kurze vs. lange Zyklen sinnvoll sind – und wie ihr die optimale Bestellmenge mit der Andler-Formel (EOQ) berechnet.

Ein fester „Idealwert“ für den Bestellzyklus existiert nicht – er hängt u. a. von Nachfrage, Marge, Lieferzeit, Lagerkostensatz und Risiko (z. B. Qualitätsprobleme, Trendwechsel) ab. Längere Bestellzyklen haben Vor- und Nachteile; am Ende ist es eine strategische Abwägung zwischen Kosten, Wachstum und Risiko.

Die verschiedenen Ansätze haben dabei teilweise direkten Einfluss auf eure Deckungsbeiträge, teilweise auf euer gesamtes Unternehmenswachstum und sind häufig auch auf Risikoüberlegungen oder Verwaltungsaufwand zurückzuführen.

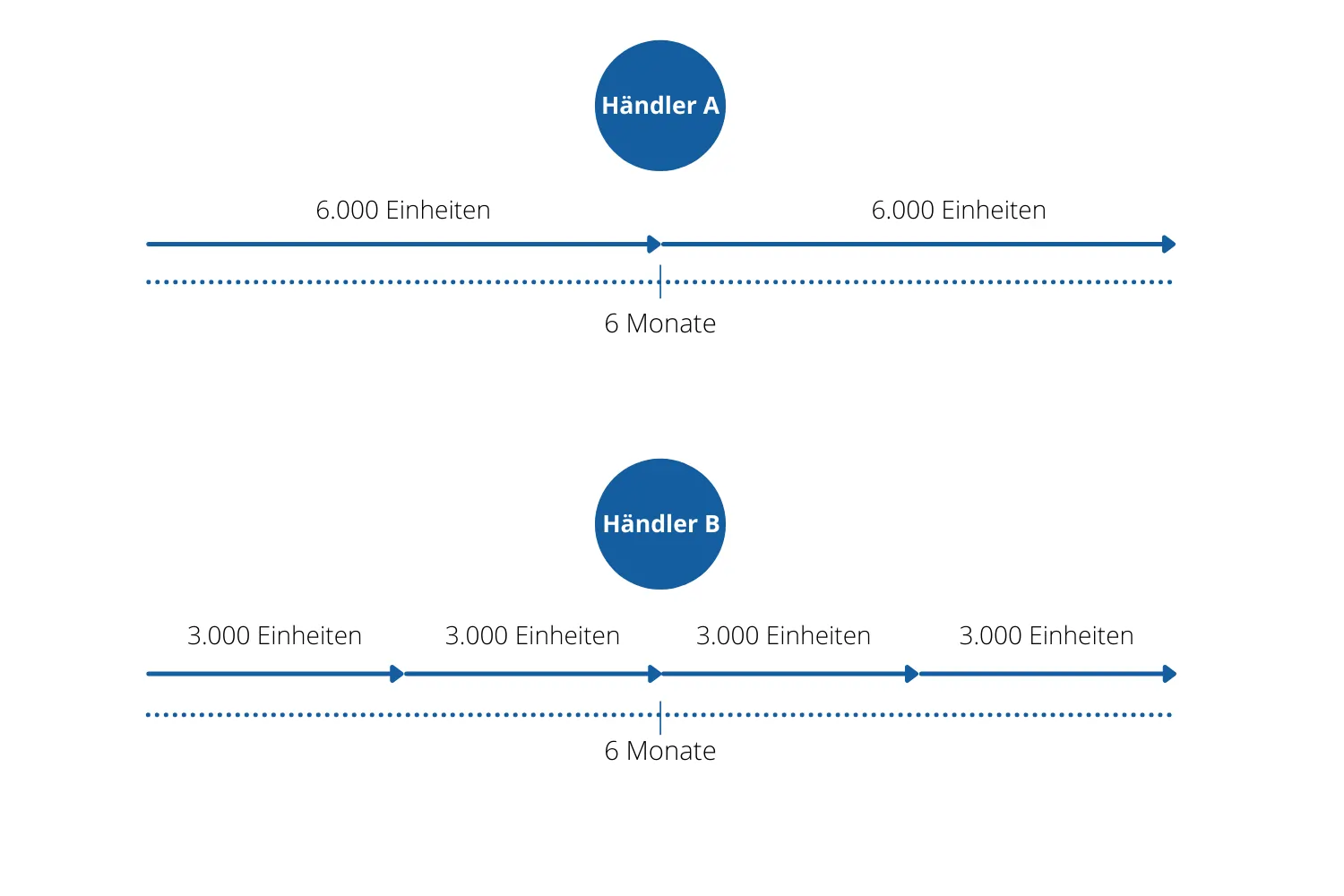

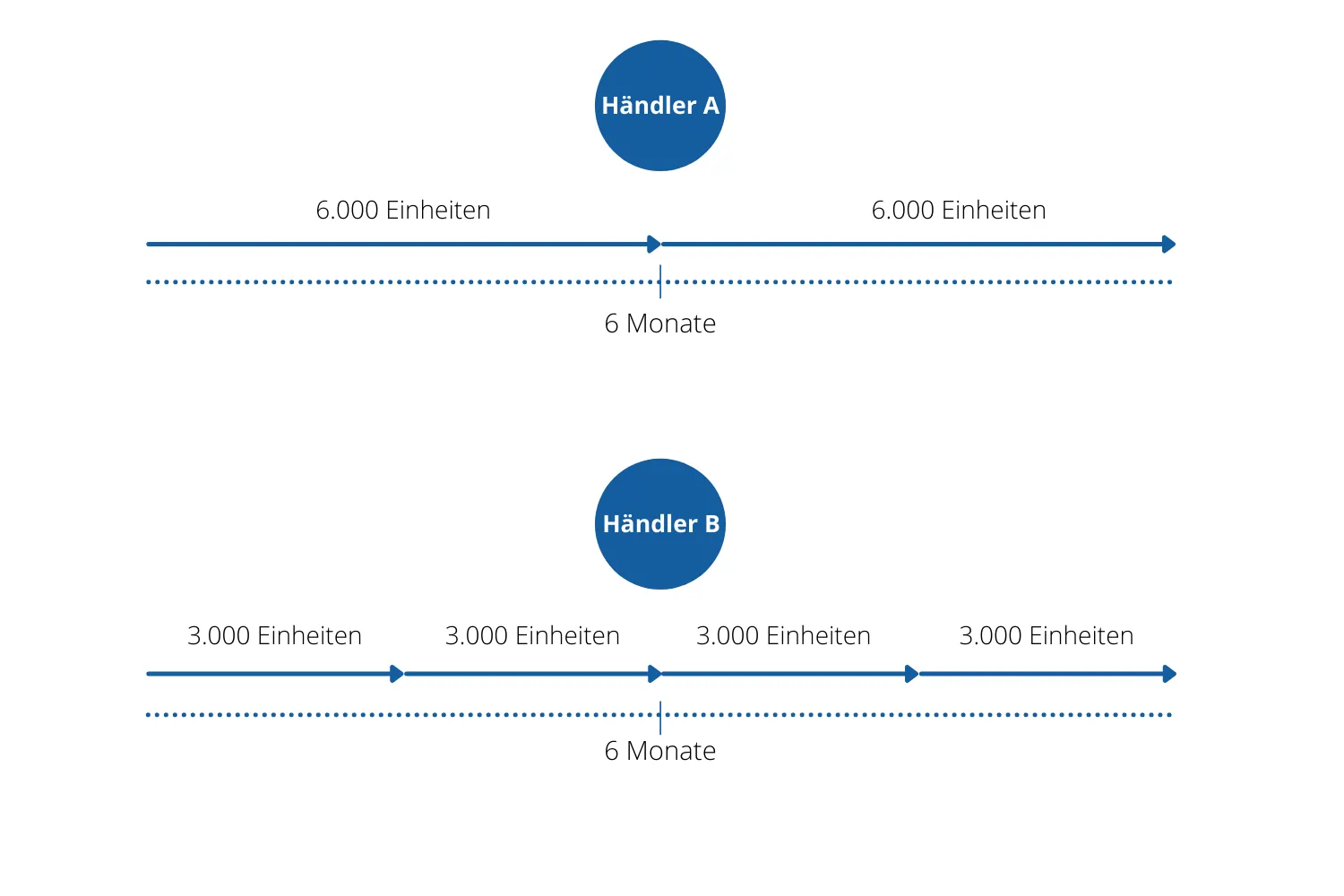

Um etwas konkreter zu werden, stellen wir uns einen Händler vor, dessen Tagesabsatz bei einem gegebenen Produkt im Verkaufszeitraum (also dem Zeitraum, in dem die aktuelle Bestellung von heute abverkauft wird) bei 20 Einheiten liegt. Der Bestellzyklus gibt jetzt an, für welchen Zeitraum eine Bestellung beim Hersteller aufgegeben wird.

Ein Bestellzyklus von einem Monat entspricht also einer Menge von 30 Tagen × 20 Einheiten/Tag = 600 Einheiten. Ein Bestellzyklus von drei Monaten ergibt damit eine Bestellmenge von 1.800 Einheiten und ein Bestellzyklus von einem Jahr eine Menge von 7.200 Einheiten. Der Bestellzyklus legt also die Bestellmenge und damit implizit auch die Bestellhäufigkeit fest. Ein kurzer Bestellzyklus heißt in diesem Sinne kleine und dafür häufigere Bestellungen, während ein langer Bestellzyklus seltene, dafür aber dann größere Bestellmengen bedeutet.

Was ist die optimale Bestellmenge?

Definition und Bedeutung

Die optimale Bestellmenge ist die Menge an Produkten oder Materialien, die ein Unternehmen bei einem Lieferanten bestellt, um die Gesamtkosten zu minimieren. Diese Gesamtkosten setzen sich aus den Bestellkosten und den Lagerkosten zusammen. Die optimale Bestellmenge spielt eine zentrale Rolle in Logistik und Produktion, weil sie direkt die Effizienz der Lagerhaltung und die Kostenstruktur beeinflusst. Durch die richtige Bestellmenge stellt ihr sicher, dass ihr weder zu viel Kapital in Lagerbeständen bindet noch zu häufig bestellt (und dadurch unnötig Bestellkosten verursacht).

Wenn ihr euch tiefer mit Kostentreibern auseinandersetzen wollt: Neben Lagerkosten sind häufig auch variable Stückkosten und Prozesskosten (Import, Verzollung, Handling) die Stellhebel, die den „besten“ Zyklus verschieben.

Wichtige Begriffe für die optimale Bestellmenge

- Bestellmenge : Anzahl der Waren oder Materialien, die bei einem externen Lieferanten bestellt werden.

- Bestellkosten : Kosten je Bestellung (z. B. Verwaltung, Transport, Zölle, Qualitätsprüfung).

- Lagerkosten : Kosten für Lagerung (Miete, Versicherung, Personal, Schwund/Obsoleszenz, Kapitalkosten).

- Mengenrabatt : Preisnachlass bei größeren Mengen; kann Gesamtkosten senken, erhöht aber oft Kapitalbindung und Risiko.

- Gesamtkosten : Summe aus Bestell- und Lagerkosten, die minimiert werden soll.

Als (externes) Hintergrundwissen zur Einordnung der Logik hinter Lagerhaltungskosten: Wikipedia: Lagerhaltungskosten .

Die Andler-Formel zur Berechnung der optimalen Bestellmenge

Herleitung und Aufbau der Formel

Die Andler-Formel (auch „Andlersche Formel“, international verwandt mit dem EOQ-Modell) ist ein etabliertes Werkzeug zur Berechnung der optimalen Bestellmenge. Sie zielt darauf ab, Bestell- und Lagerkosten im Gleichgewicht zu halten.

wobei:

- q = optimale Bestellmenge

- m = Gesamtbedarf (für den betrachteten Zeitraum, z. B. pro Jahr)

- K B = Bestellkosten je Bestellung

- w = Einstandspreis/Lagerwert je Einheit (als Kostengrundlage)

- i K = Lagerhaltungskostensatz (z. B. Miete, Versicherung, Schwund) pro Zeitraum

- i ph = Personalkostensatz/Handling-Anteil (als Zuschlag) pro Zeitraum

Mehr Kontext zur Methode: Wikipedia: Andler-Formel .

Die Vorteile eines kurzen Bestellzyklus und der Bestellhäufigkeit

- Wählt ihr für euer Produkt einen kleinen Bestellzyklus, führt das dazu, dass weniger Kapital in eurem Produkt gebunden ist. Der Bestellzeitpunkt spielt hierbei eine entscheidende Rolle, da er Lieferdauern und Bestellstrategien beeinflusst – und damit Lagerbestände und Kosten. Dieser Cashflow-Vorteil entsteht dadurch, dass je Produkt zwar Produktions- und Transport-Leadtimes in etwa gleich bleiben, aber die durchschnittliche Lagerdauer sinkt (und damit eine Komponente aus eurer Kapitalbindung). Bestellt ihr Einheiten für 3 Monate, liegt die durchschnittliche Lagerdauer eurer Produkte bei linearem Abverkauf bei der Hälfte (also 1,5 Monaten). Verringert ihr euren Bestellzyklus auf einen Monat, liegt die durchschnittliche Lagerdauer einer Einheit nur noch bei einem halben Monat. Ihr habt also damit einen ganzen Monat an Kapitalbindung eingespart und könnt das freiwerdende Kapital in neue Produkte und euer Unternehmenswachstum investieren. Umgekehrt formuliert: Ihr stückelt eure Herstellerbestellungen und verlagert einen Teil der Investition in die Zukunft – daraus können bei alternativer Investition Zinsvorteile entstehen.

- Aus dem gleichen Grund wie bei der Kapitalbindung habt ihr in euren Produkten auch niedrigere Stücklagerkosten, die in eure Deckungsbeiträge einfließen. Eure Stücklagerkosten berechnen sich aus eurem Lagerkostensatz und der durchschnittlichen Lagerdauer einer Einheit. Verkürzt ihr euren Bestellzyklus, ist euer Lager im Durchschnitt „leerer“, weil ihr weniger vorproduzierte Ware liegen habt. Ergebnis: niedrigere Stücklagerkosten pro Produkt und niedrigere Gesamtlagerkosten. (Der Extremfall „Bestellzyklus = 1 Tag“ wäre theoretisch: immer nur Tagesbedarf auf Lager – in der Praxis meist unrealistisch.)

- Einheiten mit Produktionsfehlern lassen sich bei kürzeren Bestellzyklen schneller abverkaufen. Das Risiko, dass euer Hersteller bei der Produktion Fehler gemacht hat, die in der Qualitätskontrolle nicht aufgefallen sind, ist vielfach schwerer zu managen, wenn ihr einen langen Bestellzyklus habt: Dann müsstet ihr eine fehlerhafte Charge über einen langen Zeitraum abverkaufen und riskiert mehr schlechte Rezensionen und umfangreiche Retourenschäden. Gerade für neue Produkte (ohne stabile Produktionshistorie) ist ein kurzer Bestellzyklus häufig sinnvoll.

Die Vorteile eines langen Bestellzyklus und der Lagerhaltung

- Verlängert ihr euren Bestellzyklus, führt dies zu einer Einsparung in euren Stückkosten , weil der degressive Fixkosteneffekt stärker zum Tragen kommt. Der degressive Fixkosteneffekt beschreibt die abnehmenden Stückfixkosten mit steigendem Output. Fixe Kosten in eurem Produktions- und Transportprozess (z. B. Verzollung, Handling, Setup) verteilen sich bei größeren Bestellmengen auf mehr Produkte – das einzelne Produkt trägt einen kleineren Anteil. Wie groß dieser Effekt ist, hängt von euren Prozessen und Verkäufen ab. Verdoppelt ihr die Bestellmenge auf hohem Verkaufsniveau, ist der absolute Effekt oft kleiner, als wenn ihr von einer kleinen Bestellmenge aus verlängert (weil dort die Fixkosten je Produkt stärker „durchschlagen“).

- Häufig bekommt ihr bei eurem Hersteller mit größeren Bestellmengen bessere Preise. Zwar bestellt ihr bei kürzerem Zyklus langfristig in Summe oft ähnlich viele Einheiten – aber große Einzelaufträge können dem Hersteller eigene Fixkostenvorteile verschaffen, die er teilweise weitergibt. Größere Bestellmengen bringen außerdem oft Mengenrabatte mit sich. Zusätzlich ist eine größere Bestellung heute für euren Hersteller auch eine Sicherheit: Wenn ihr heute weniger bestellt und „früher wieder nachbestellt“, muss er darauf vertrauen, dass die zweite Bestellung auch wirklich kommt. Bestellt ihr heute mehr, ist die Produktion bereits abgesichert. (Nebenbei: Euer Kapitalvorteil ist häufig der Kapitalnachteil des Herstellers – sein Cashflow verschiebt sich in die Zukunft.)

- Zu guter Letzt führt ein längerer Bestellzyklus in der Regel auch zu weniger Verwaltungsaufwand. Häufige Produktionsbriefings, Abstimmungen, Qualitätskontrollen und Importe können viel Mailverkehr, Arbeit und Bürokratie auslösen und damit zusätzliche Kosten verursachen.

Ergebnis: So trefft ihr die beste Entscheidung

Beim Thema Bestellzyklus gilt es, die einzelnen Vor- und Nachteile im konkreten Einzelfall gegeneinander abzuwägen und für euch die beste Entscheidung zu treffen. Mathematische Ansätze wie die Andler-Formel helfen dabei, eine kostenoptimale Bestellmenge zu bestimmen – müssen aber an Praxisrestriktionen angepasst werden. Für Transparenz eignen sich Kostenanfragen bei Hersteller oder Logistiker für unterschiedliche Mengen. Häufig gibt es weitere Beschränkungen, beispielsweise Mindestbestellmengen, die ihr berücksichtigen müsst. Richtig angewendet, kann die Ermittlung eures optimalen Bestellzyklus aber ein echter Hebel für mehr Wachstum, höhere Deckungsbeiträge und mehr freies Kapital sein.